CO2排出削減や燃費規制強化の動きが加速する中、船舶の低・脱炭素化実現のために、省エネ付加物の設置や低抵抗の船首形状の採用など、様々な取り組みが進められている。その中で、船底防汚塗料の重要性もより一層高まっている。船底防汚塗料は、船底の汚れを防ぐことで、メンテナンス負担を軽減するだけでなく、船舶の推進力の維持に貢献していることから、それ単体での効果にとどまらず、次世代燃料船や各種省エネ付加物による燃費削減効果を最大限に引き出すためにも欠かせない存在である。

世界各地のさまざまな環境において、最適な防汚効果を発揮する船底防汚塗料とは、具体的にどのようなものか。国内大手メーカーの中国塗料の研究所で取材した。

一般的に船舶の船底部は海洋生物が付着しやすく、それらが大きな抵抗となって燃費性能の悪化を引き起こす。そのため、船底部の汚損を最小限に抑え、表面を平滑(滑らか)に保つことで、海水との摩擦抵抗を減らすことが重要である。これは、燃費削減やCO2排出削減にも直結する。特に近年、地球温暖化による水温上昇で海洋生物が活性化しており、さらに燃費規制強化、これに対応するための減速運航の影響で汚損が進みやすい状況も生じている

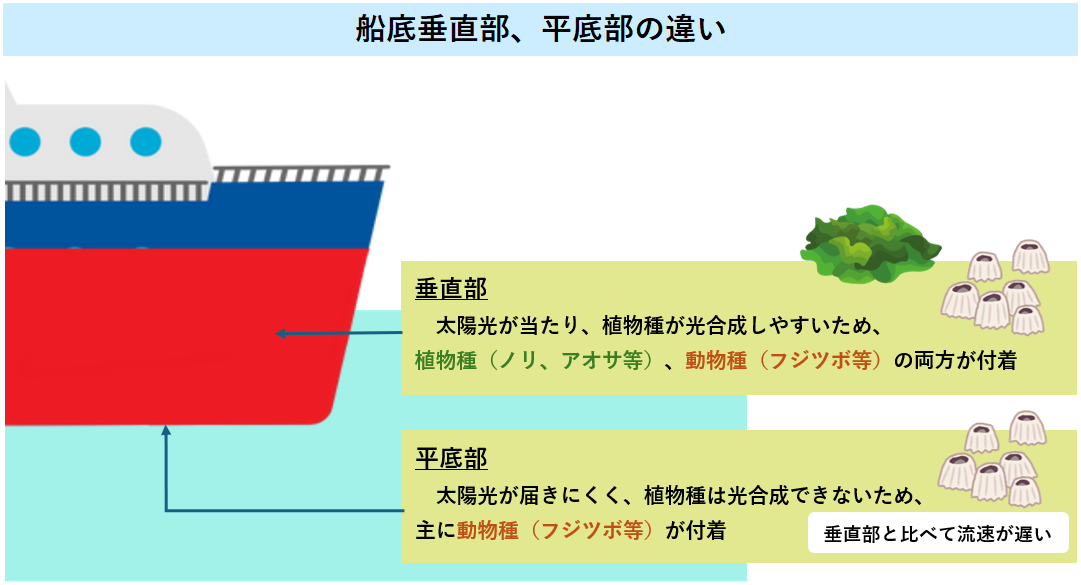

ひと言で船底と言っても、垂直部・平底部ではその環境の違いによって付着物の傾向が異なる(右下図)。垂直部は太陽光が当たりやすいため、フジツボやイガイなどの動物種の他にスライムやノリ、アオサなどの植物種も付着しやすい。一方、平底部は太陽光が当たりにくいため、植物種は付着しにくいものの、動物種が多く付着しやすい。また、平底部は垂直部と比較し流速が遅いため、船底防汚塗料の効果にも影響を与える。

さらに、水温も海洋生物の生育と密接に関係しており、赤道付近など水温が高い海域では海洋生物の繁殖が活発となって船底に付着しやすく、水温の低い海域では生物の活動が鈍化し、付着物が少なくなる傾向にある。

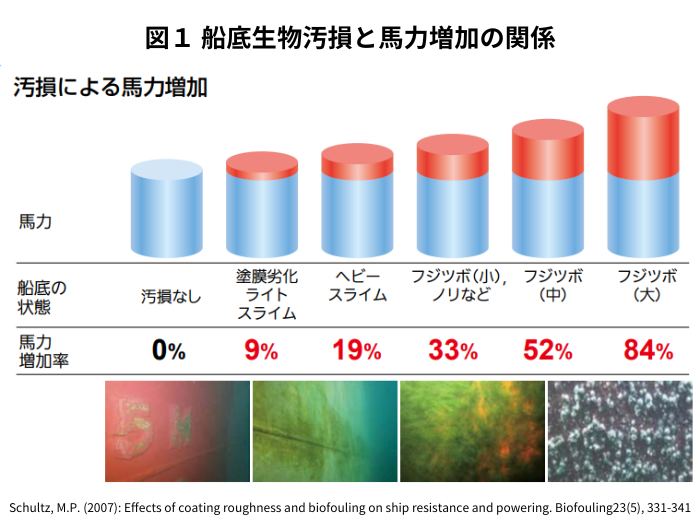

それでは具体的に、どのような海洋生物が付着し、どの程度馬力に影響を与えるのか。

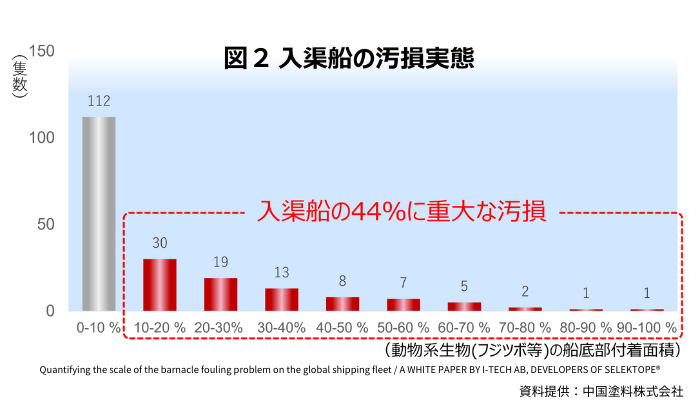

船底汚損と馬力の増加(燃費増加)の関係を調査したデータによると、汚損の原因となる海洋生物ごとにその違いが明らかである(図1)。スライムは、微生物や藻類、細菌、その他の有機物が結合して形成される粘性を持った膜状の物質で、粘着性の違いでライト、ヘビーに分類される。スライムのみの付着の場合、馬力増加率は20%未満であるが、フジツボが付着した場合、その生育段階が進む(石灰化が進行)につれて、馬力増加率は80%超まで拡大する。また、過去の調査データから、入渠した船の44%にフジツボがついていることが確認されており(図2)、フジツボによる汚損は、船舶にとって重大な問題といえる。

さらに、メンテナンスの観点でも、生育が進んだフジツボは、高圧洗浄での完全除去が難しく、状態によっては追加費用が発生することから、船底防汚塗料にとって、耐フジツボ性能が非常に重要であることは明らかである。

日本の周辺海域では、東京湾内におけるフジツボの汚損リスクが最も高いと言われており、この他にも、四日市や大阪、瀬戸内や福岡などが汚損リスクの高い海域として挙げられる。

日本の周辺海域では、東京湾内におけるフジツボの汚損リスクが最も高いと言われており、この他にも、四日市や大阪、瀬戸内や福岡などが汚損リスクの高い海域として挙げられる。

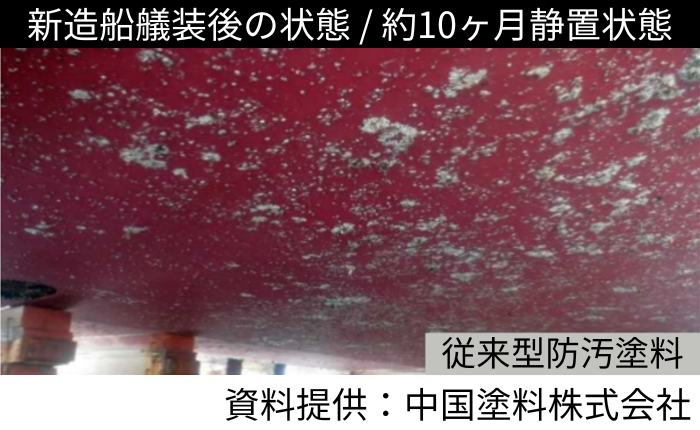

しかし近年は、地球温暖化に伴う水温上昇によって、以前は付着が見られなかった北海道付近でも フジツボの付着が確認されるようになっている。また、水温上昇で海洋生物の生育も活発化しているため、新造船の艤装期間中に船底にフジツボが付着してしまう現象の増加も確認されている。こういった状況に対処するための船底防汚塗料へのニーズも高まっているようだ。

フジツボの付着が確認されるようになっている。また、水温上昇で海洋生物の生育も活発化しているため、新造船の艤装期間中に船底にフジツボが付着してしまう現象の増加も確認されている。こういった状況に対処するための船底防汚塗料へのニーズも高まっているようだ。

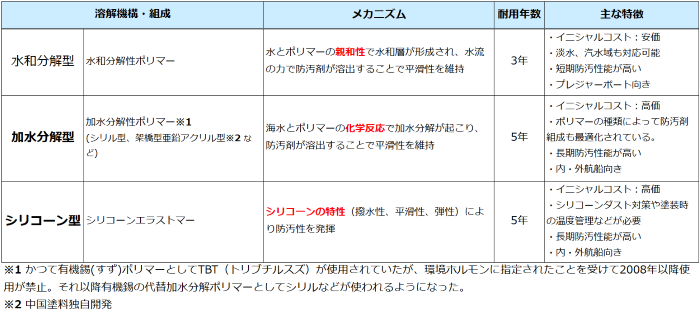

船底汚損の対処に不可欠なのが船底防汚塗料であるが、防汚の仕組み(溶解機構)に関しては、水和分解型、加水分解型、シリコーン型の3タイプに分類される。なお現在、世界全体で一般的な船底防汚塗料として普及しているのが、加水分解型とシリコーン型である。各タイプのメカニズムや特徴は以下のとおりである。

※以下画像をクリックで拡大します。水和分解型は、親和性ポリマーを含み、塗膜に水が浸透することで塗膜表面に水和層が形成され、水流を受けて防汚剤が溶出する。化学反応ではなく、水との親和性によって溶け出すことから、海水・淡水を問わず使用することが可能である。短期防汚性能が高く、プレジャーボートなどでの利用に適している。(水和分解型の詳しい解説はこちら)

加水分解型は、海水と加水分解性ポリマーの化学反応によって、その文字どおり加水分解が起こり、石鹸のように船底塗料の塗膜表面が少しずつ溶出することで船底への海洋生物の付着を回避し、船底の塗膜表面を平滑に保っている。加水分解型の船底防汚塗料には、加水分解性ポリマー(シリルポリマーや金属塩ポリマーが一般的)の他に、防汚剤も含まれている。(加水分解型の詳しい解説はこちら)

加水分解性ポリマーに関しては、以前は有機錫(スズ)のTBT(トリブチルスズ)が使用されていた。しかし、内分泌攪乱作用を引き起こす環境ホルモンに指定されたことを受け、2008年以降使用が禁止された。これを受け、錫の代替となるポリマーの研究が進み、近年ではシリルポリマーや金属塩ポリマーなどが使用されている。なお、各ポリマーはメーカーごとに異なっており、各メーカー独自の性能や特性を有している。

シリコーン型は、シリコーンが有する特性である、撥水性・平滑性・弾性によって海洋生物の付着を回避している。防汚剤無し、またはごく少量添加することで防汚性をさらに高めることもできる。なおシリコーン型は、塗装の際、シリコーンダスト対策のための入念な養生が必要であることや、低温環境下での塗装に不向きであるなどの特徴がある。(シリコーン型の詳しい解説はこちら)

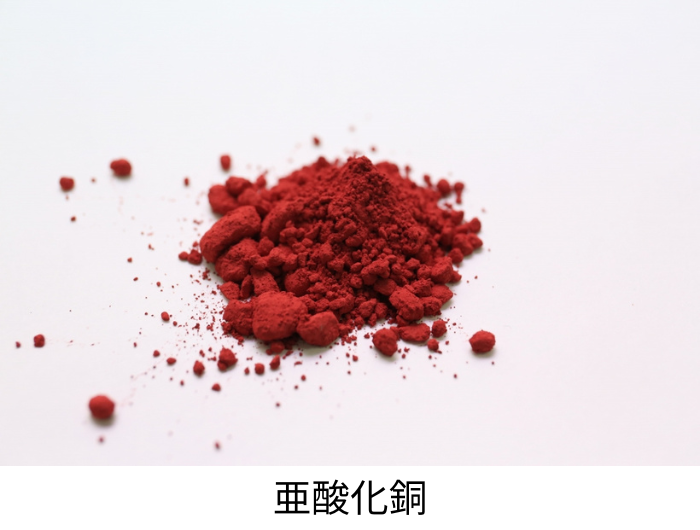

また、上記3タイプのほぼ全てに防汚剤が使用されているが、一般的な防汚剤として使用されているのは、亜酸化銅(Cu2O、写真)である。亜酸化銅に関しては、欧州のBPR※など、環境や人体への安全性をクリアした上で製品化されている。一方、一部閉鎖区域への蓄積などの問題もあり、環境への影響はゼロではないため、北欧の一部地域などでは使用量が規制されている。

また、上記3タイプのほぼ全てに防汚剤が使用されているが、一般的な防汚剤として使用されているのは、亜酸化銅(Cu2O、写真)である。亜酸化銅に関しては、欧州のBPR※など、環境や人体への安全性をクリアした上で製品化されている。一方、一部閉鎖区域への蓄積などの問題もあり、環境への影響はゼロではないため、北欧の一部地域などでは使用量が規制されている。

※BPR(Biocidal Products Regulation): 欧州の防汚剤等に関する規制

ここまで、船底の現状と船底防汚塗料の仕組みについて整理してきたが、昨今の地球温暖化、そして環境規制強化など、船底防汚塗料に求められるニーズが多様化する中、これに適応するための船底防汚塗料の開発の最前線では、どのような取り組みが進められているのか。舶用塗料メーカー各社は、船底汚損から船を守るための技術を追求し、独自の船底防汚塗料を展開している。どういった点に着目し、製品開発に取り組んでいるのか。

舶用塗料メーカー国内トップシェアの中国塗料では、船底汚損から船を守り、船底の摩擦抵抗を抑えるため、創業以来100年以上にわたり、船底防汚塗料の開発に取り組んでいる。同社はこれまで、新技術の導入や多様な素材の検討など、様々なアプローチで研究開発を重ね、ユーザーの使用環境に適した船底防汚塗料を市場に提案してきた。

その中でも、近年特に注目すべきは、高い防汚性能に加えて、環境負荷低減も実現する加水分解型塗料の登場である。同社独自開発の加水分解性ポリマー(架橋型亜鉛アクリルポリマー)と、新規防汚剤selektope®を組み合わせることで、亜酸化銅を使用しなくても優れた防汚性能を実現し、さらに環境性能を大きく向上させている。

加水分解型の船底防汚塗料は、前述のとおり、加水分解性ポリマーの働きで、塗膜表面から石鹸が溶けていくよう徐々に表面が更新され、その平滑性を維持している。同社では、現在広く採用されているシリルポリマーのほかに、独自開発した架橋型亜鉛アクリルポリマーを20年以上前から市場に投入している。これにより、シリルポリマーよりも薄い加水解離層を実現でき、長期間の安定した防汚性能と平滑性の維持を実現している。

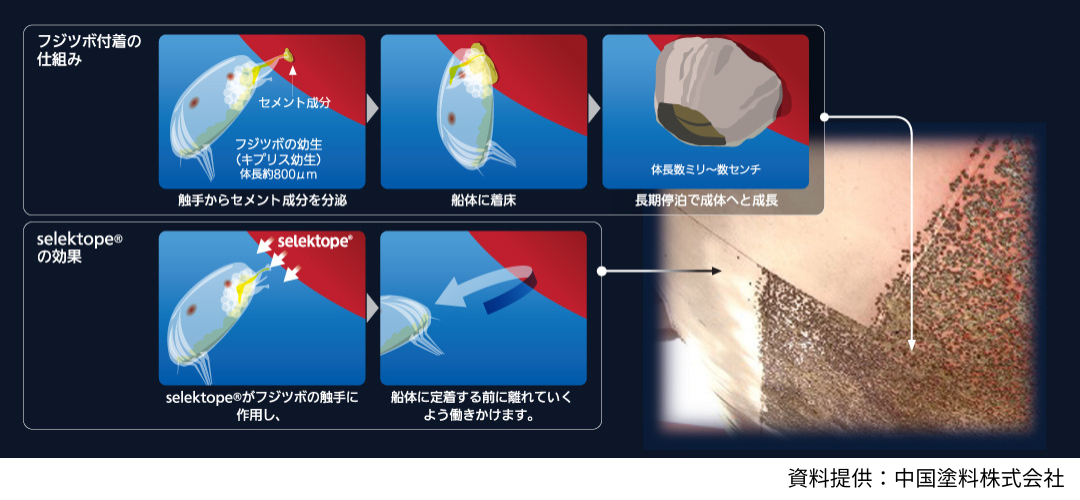

フジツボなどの海洋生物の付着を防ぐ防汚剤は、一般的に亜酸化銅が使用されているが、同社では、地球環境に配慮した防汚剤として、selektope®※を採用している。これにより亜酸化銅を使用せず、それと同等もしくはそれ以上の防汚性能が期待できる。さらに、防汚剤そのものの含有量も一般的な亜酸化銅入りの船底防汚塗料と比べて90%以上削減することができ(塗料中に1%以下の極微量)、防汚性能と環境負荷低減を両立できる点が強みである。また、塗料の色相に関しても、亜酸化銅の酸化に伴う変色(青緑色)を防ぐこともできる。

※selektope®について:薬理学分野の技術を取り入れたメデトミジンという薬剤。亜酸化銅のような成長抑制効果ではなく、フジツボの触手に作用し、忌避効果によって船体へのフジツボの着床を妨げることができる(右図)。※以下画像をクリックで拡大します。

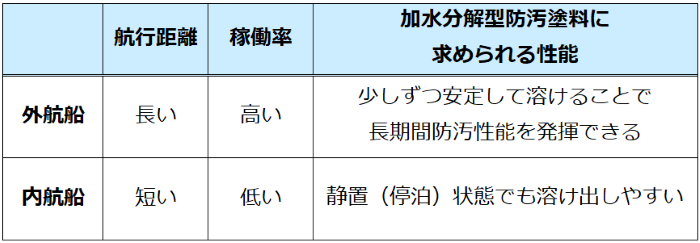

これらの技術革新や取り組みを反映した、同社独自開発の加水分解型船底防汚塗料は、外航船や内航船それぞれの使用環境に応じて最適化されている。外航船と内航船では、その使用環境に大きな違いがあり、船底防汚塗料に求められる性能も異なる。 船底防汚塗料の溶出速度は、船舶の稼働率が高い場合、航行速度が速い場合、高温の場合に溶出しやすいという性質を有している。そのため、稼働率が高い外航船に求められるのは、少しずつ塗膜が溶出し、長期防汚性能を発揮することである。一方、内航船に関しては、稼働率が低いため、静置状態でも溶けやすい、ことが求められる。

船底防汚塗料の溶出速度は、船舶の稼働率が高い場合、航行速度が速い場合、高温の場合に溶出しやすいという性質を有している。そのため、稼働率が高い外航船に求められるのは、少しずつ塗膜が溶出し、長期防汚性能を発揮することである。一方、内航船に関しては、稼働率が低いため、静置状態でも溶けやすい、ことが求められる。

これらを踏まえ、同社では、加水分解性ポリマー(架橋型亜鉛アクリルポリマー)と新規防汚剤selektope®を組み合わせた加水分解型船底防汚塗料として、以下の製品を展開している。

②内航船向け亜酸化銅フリー低燃費防汚塗料 「シープレミア 1000 PLUS Z」

また、特に使用環境が過酷な内航船向けの船底防汚塗料として、シリルポリマーにselektope®と亜酸化銅を組み合わせた ③内航船用低燃費防汚塗料「シープレミア 3000 PLUS」も展開しており、あらゆる汚損環境を想定した製品を取り揃えている。

これら製品は、実際の使用環境においても高い防汚効果を発揮しており、具体的な成果が確認されている。各製品の追跡調査の結果を以下に紹介する。

外航コンテナ船(8,900TEU)にSEAFLO NEO CF PREMIUMを塗装し、60カ月間使用した結果。本船の稼働率は約80%、一般タイプの防汚塗料を塗装した水線部より上には汚損が見られたが、SEAFLO NEO CF PREMIUMを塗装した部分の汚損は一切見られなかった(下写真)。

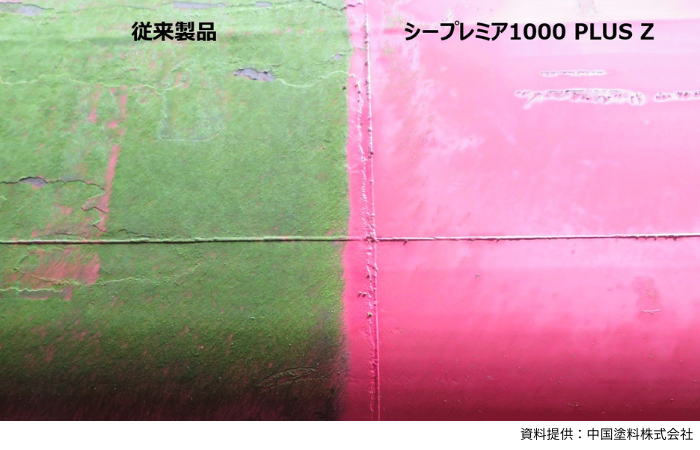

内航貨物船(499GT)にシープレミア1000PLUS Zを塗装し、12カ月間使用した結果。本船の稼働率は約30%、塗装した部分の汚損はほぼ見られなかった(下写真)。従来型防汚塗料との比較でもその差は明らかである。

東京湾内を航行する内航タグボートにシープレミア3000PLUSを塗装し、12カ月間使用した結果。本船の稼働率は約10%、塗装した部分の汚損はほぼ見られなかった(下写真)。従来型防汚塗料との比較でもその差は明らかである

ここで紹介した製品はごく一部であり、中国塗料はこれまで数多くの革新的な船底防汚塗料を市場に送り出してきた。その礎となっているのは、大竹研究センター(広島県)での徹底した研究開発である。同センターは、実際の運航条件を再現する試験設備や最先端の研究機器を備え、さらなる防汚性能の向上を日々追求している。

同社は、船底防汚塗料の他に、防食塗料などの船舶用塗料も展開しているが、同社大竹研究センター 技術本部 本部長の田中氏は「環境規制強化や、持続可能な社会を目指す動きが進む中で、環境に配慮した塗料の開発が求められている。これら社会のニーズに応えるためには、当社製品の本来の性能を高めていくことにとどまらず、塗料そのものの環境性能を上げる研究開発も積極的に進めていきたい」と語った。

地球や社会の変化に対応し、船舶用塗料開発への挑戦は今後も続く。

本記事の取材にご協力いただいた、中国塗料大竹研究センター技術本部の皆さまに深く感謝いたします。

★商品に関するお問い合わせは以下のリンクからご確認ください。

お問い合わせはこちら

中国塗料株式会社 営業本部 戦略企画部